KETAHUI ACARA TERBARU DARI CESP

Pengembangan produk, informasi Pameran, Pengembangan pemasaran, Acara Perusahaan, dll.

Pengaruh Lingkungan Korosif Terhadap Cahaya Tahan Ledakan Dan Peralatan Listrik

Ringkasan

Pembuatan suatu peralatan listrik tidak terlepas dari bahannya dan penggunaan setiap peralatan listrik juga tidak terlepas dari lingkungan. Di bawah pengaruh lingkungan sekitar, kinerja material akan menurun, kondisinya akan berubah, dan akan rusak serta memburuk. Ini adalah korosi. Perilaku korosi material erat kaitannya dengan kondisi lingkungan. Jika terdapat konsentrasi gas atau uap yang bersifat korosif secara kimiawi, terutama ketika kondensasi terjadi karena kelembapan, berbagai bentuk korosi disediakan untuk terjadinya dan berkembangnya kondisi lingkungan untuk mempercepat material (terutama Korosi pada material logam) yang menyebabkan penurunan kinerja atau kegagalan dini peralatan atau komponen listrik.

Bagian 1. Jenis-jenis korosi

Dari segi korosi, menurut lingkungan korosifnya, dapat dibedakan menjadi korosi atmosferik, korosi air, korosi tanah, dan korosi media kimia.

Secara umum, korosi atmosfer juga dapat diklasifikasikan menjadi tiga kategori: atmosfer industri, atmosfer laut, dan atmosfer pedesaan; faktor utama yang mempengaruhi adalah kelembaban, polusi industri, dan kandungan garam.

Korosi air sebagian besar adalah air yang ada di alam, seperti air laut, air sungai, air hujan, air tanah, dll. Sebagian besar perairan ini merupakan media yang mendekati netral, dan depolarisasi dalam proses korosi sebagian besar adalah oksigen terlarut, dan sebagian air tercemar. Mungkin ada depolarisasi hidrogen.

Korosi tanah umumnya merupakan korosi elektrokimia, dan faktor pengaruh utamanya adalah kelembaban, nilai pH, kandungan garam, kandungan oksigen, permeabilitas air dan permeabilitas udara, dll., serta arus liar dan aktivitas bakteri. Umumnya, resistivitas korosi tanah biasa digunakan. Sebagai indikator sifat korosif, semakin kecil resistivitas maka semakin besar sifat korosifnya.

Korosi media kimia meliputi asam, alkali, garam, oksidan, non-elektrolit dan lelehan serta media korosif lainnya. Karena keragamannya yang luas dan kondisinya yang kompleks, jenis korosi ini menjadi masalah korosi yang paling kompleks dan sulit dikendalikan.

Di sini, ini terutama ditujukan pada tipe yang berbeda (terutama terkait dengan tipe tahan api, tipe keamanan yang ditingkatkan), struktur tahan api yang berbeda (tipe bidang, tipe berhenti, tipe silinder, tipe berulir), bahan yang berbeda (baja tahan karat, baja karbon, aluminium, tembaga Dan plastik, karet, pelapis, dll.) produk listrik tahan ledakan dalam semprotan garam laut dan lingkungan korosi sulfur dioksida simulasi buatan uji dipercepat untuk mendapatkan ketahanan korosi material dan lingkungan korosi pada karakteristik kerusakan struktur tahan ledakan dan dampaknya pada kinerja keselamatan tahan ledakan listrik.

Bagian 2 Analisis karakteristik korosi material

Untuk memastikan pengoperasian peralatan listrik tahan ledakan yang andal dan jangka panjang, sangat penting untuk menggabungkan pekerjaan pemilihan bahan yang wajar, desain yang benar, pembuatan yang cermat, dan pemeliharaan yang baik. Pemilihan bahan yang masuk akal adalah hal pertama dan terpenting, dan faktor lingkungan harus dipertimbangkan ketika memilih bahan. Kita tahu bahwa tidak ada materi yang mahakuasa, dan penerapannya bersyarat. Yang disebut ketahanan terhadap korosi juga relatif, jadi kita harus melihat kinerja masing-masing material menjadi dua. Pemilihan material harus didasarkan pada analisis spesifik terhadap lingkungan korosif. Untuk memfasilitasi analisis, kami memilih lingkungan semprotan garam (suasana laut) dan lingkungan korosi sulfur dioksida (suasana industri) yang paling representatif sebagai kondisi lingkungan simulasi untuk analisis karakteristik korosi material, dan menganalisis karakteristik korosinya melalui uji korosi material. Pengaruh kinerja peralatan yang tahan ledakan.

Bahan yang digunakan pada peralatan listrik tahan ledakan biasanya ada dua kategori, yaitu bahan logam dan bahan non logam. Bahan logam yang umum digunakan termasuk baja karbon dan besi cor, baja tahan karat, aluminium dan paduan aluminium, paduan tembaga dan tembaga, dll.; bahan non-logam (hanya bahan organik yang dipertimbangkan di sini) Ada plastik, karet, plastik yang diperkuat serat kaca, pelapis, dll. Mekanisme korosi bahan logam dan bahan non-logam berbeda, dan karakterisasi korosinya juga berbeda. Korosi bahan logam umumnya merupakan korosi elektrokimia dan mudah terkikis oleh media kimia korosif seperti asam, basa, dan garam; korosi pada bahan bukan logam murni bersifat kimia atau fisik. ) dan radiasi yang menyebabkan pembengkakan material, degradasi, kerusakan, penuaan dan kerusakan lainnya. Bentuk korosi yang umum pada bahan logam sebagian besar diwujudkan oleh fitur permukaan seperti korosi seragam, korosi galvanik, korosi celah dan korosi lubang; bahan non-logam terkorosi oleh perubahan sifat fisik dan mekanik (seperti pengurangan kekuatan, pelunakan atau pengerasan, dll.) atau penampilan. Kerusakan (seperti permukaan melepuh, menjadi kasar atau berubah warna, dll.). Memahami karakteristik korosi dan ketahanan korosi suatu material dalam kondisi lingkungan yang berbeda benar-benar dapat memanfaatkan material dengan sebaik-baiknya.

Bahan _1: Baja tahan karat

Tiga kelas baja tahan karat, 321, 302 dan 316L, dipilih untuk uji korosi. Meskipun korosi pada lingkungan SO2 lembab dan semprotan garam adalah korosi elektrokimia, bentuk korosi pada lingkungan SO2 lembab sebagian besar adalah korosi seragam, sedangkan bentuk korosi pada lingkungan semprotan garam sebagian besar adalah korosi lokal. Misalnya, kotak sambungan tahan ledakan yang terbuat dari baja tahan karat 321 mengalami korosi yang seragam pada permukaan sampel setelah uji korosi SO2, tetapi pada dasarnya tidak ada korosi pada permukaan sampel setelah uji semprotan garam. Pola korosi pada media korosif berbeda-beda.

Pengaruh lingkungan korosif SO2 pada baja tahan karat

Nilai baja tahan karat yang berbeda memiliki ketahanan korosi yang berbeda di lingkungan yang sama. Membandingkan baja tahan karat kelas 316L, 321 dan 302 dari korosi permukaan sampel, yang terkena lingkungan korosi gas SO2, ketahanan korosi 316L jelas lebih baik daripada 321 dan 302, sedangkan permukaan sampel 321 dan 302 terlihat jelas. korosi. Artinya tidak tahan terhadap korosi SO2 lembab.

Baja tahan karat dengan kualitas yang sama memiliki ketahanan korosi yang berbeda karena kondisi perlindungan yang berbeda. Misalnya, cangkang lampu anti korosi tahan ledakan dengan grade 321 memiliki kondisi korosi yang berbeda pada permukaan bagian dalam dan luar akibat paparan langsung dan kondisi perlindungan cincin penyegel karet. Setelah uji korosi, permukaan bagian dalam cangkang lampu bersinar seperti baru, menandakan bahwa Cincin penyegel karet antara badan lampu dan kap lampu secara efektif menghalangi perendaman gas korosif SO2, sedangkan permukaan luar lampu yang terkena langsung berkarat. berkeping-keping.

Dalam kondisi lingkungan yang sama, baja tahan karat dengan kualitas yang sama memiliki ketahanan korosi yang berbeda karena kondisi permukaan yang berbeda. 316L adalah bahan baja tahan karat dengan ketahanan korosi yang sangat baik, tetapi misalnya, tombol kontrol tahan ledakan dengan kualitas yang sama yaitu 316L dan sampel F027 memiliki perbedaan korosi yang besar karena kondisi permukaan yang berbeda. Permukaan sampel tombol kontrol tahan ledakan memiliki lapisan putih keperakan. Lapisannya tipis dan keadaan permukaan sampel tidak seragam karena adanya cacat pengelupasan lokal, th

sehingga mendorong terjadinya dan berkembangnya korosi. Baja tahan karat umumnya memiliki ketahanan korosi yang baik, dan permukaannya tidak cocok untuk pelapisan bila digunakan sebagai bahan struktural.

Pengaruh lingkungan korosi semprotan garam pada baja tahan karat

Baja tahan karat pada awalnya merupakan bahan dengan ketahanan korosi yang baik, namun pada lingkungan semprotan garam, lapisan pasif pada permukaan baja tahan karat cenderung rusak karena adanya sejumlah besar Cl-, dan lapisan tipis pasivasi pada baja tahan karat cenderung rusak. lingkungan semprotan garam Kemampuan untuk memperbaiki berkurang, yang merupakan akar penyebab korosi lokal baja tahan karat di lingkungan semprotan garam. Bentuk korosi lokal yang umum pada baja tahan karat di lingkungan semprotan garam meliputi korosi galvanik, korosi celah, dan korosi lubang.

Dalam lingkungan korosi semprotan garam, permukaan sampel baja tahan karat pada dasarnya tidak mengalami korosi seragam berskala besar, namun karat korosi yang terbentuk di sepanjang baut terlihat jelas, dan korosi pada semua baut pengikat, ring, dan grounding eksternal relatif besar. serius. Perbedaan antara bahan baut, ring, dan grounding luar serta bahan sampel. Pada lingkungan korosif, kontak logam-logam yang berbeda potensialnya akan menimbulkan beda potensial membentuk pasangan galvanik, sehingga mempercepat korosi pada logam potensial negatif (anoda), yaitu korosi galvanik. Oleh karena itu, pengencang dan landasan cangkang baja tahan karat harus terbuat dari bahan yang sama untuk menghindari terjadinya korosi galvanik. Dalam desain struktur kelistrikan tahan ledakan, kontak logam yang berbeda harus dihindari sebisa mungkin karena dapat menyebabkan korosi galvanik. Jika harus digunakan, bantalan isolasi (seperti karet dan plastik) harus digunakan untuk memisahkan logam yang berbeda. Selain itu, untuk peralatan listrik tahan ledakan yang terbuat dari baja tahan karat, celah antara pelat nama dan permukaan cangkang serta celah antara sambungan bidang tahan ledakan menciptakan kondisi terjadinya korosi celah. Umumnya, korosi celah paling mungkin terjadi pada lingkungan yang mengandung Cl-. Daerah yang kekurangan oksigen berada dalam keadaan tersumbat. Dengan terjadinya dan berkembangnya korosi, konsentrasi Cl- pada retakan meningkat, nilai pH menurun, dan korosi semakin cepat. Meskipun celah merupakan cacat desain utama yang menyebabkan korosi, celah antara permukaan sambungan tahan api tidak dapat dihindari dalam desain, dan gemuk dengan penghambat korosi dapat diaplikasikan untuk mencegah korosi celah.

Bahan_2: baja karbon

Baik baja karbon maupun besi tuang merupakan paduan besi-karbon yang murah dan memiliki sifat mekanik dan teknologi yang baik, terutama baja karbon, yang banyak digunakan dalam bahan struktural untuk produk listrik tahan ledakan. Dalam hal ketahanan terhadap korosi, stabilitas kimianya rendah. Dalam aplikasi praktis, pelapis logam tahan korosi atau tindakan anti korosi seperti pelindung cat digunakan untuk meningkatkan ketahanan terhadap korosi. Uji korosi terbuat dari baja karbon Q235A.

Q235A adalah baja karbon biasa, dan permukaannya harus dilapisi dengan lapisan pelindung bila digunakan di lingkungan yang korosif. Setelah uji korosi SO2 dan uji korosi semprotan garam, lapisan permukaan sampel pada dasarnya masih utuh, tetapi korosi permukaan pada papan nama, baut pengikat, dan ring tidak terlapisi dengan baik atau tidak terlindungi. Sambungan tahan api tipe pesawat atau port dari peralatan listrik tahan ledakan tahan api dibatasi oleh cincin penyegel karet “tipe-O”. Bagian luarnya terkorosi, dan bagian dalamnya tidak terkorosi. Selain itu, sambungan tahan api setelah korosi semprotan garam Korosi permukaannya relatif ringan, sedangkan korosi pada permukaan sambungan tahan api setelah korosi SO2 lebih serius, yang menunjukkan bahwa baja karbon Q235A memiliki ketahanan yang lebih baik terhadap korosi semprotan garam daripada ketahanan korosi SO2. .

Material_3: Aluminium dan paduan aluminium

Aplikasi industri paduan aluminium adalah yang kedua setelah material baja, dan merupakan salah satu material struktural yang paling umum digunakan untuk pembuatan peralatan listrik tahan ledakan. Hal ini bukan hanya karena bobotnya yang ringan dan harganya yang murah, tetapi juga karena permukaannya Film pelindung alumina menjadi lapisan pelindung yang baik. Potensi standar aluminium sangat negatif, dan merupakan logam aktif secara termodinamik. Jika digunakan di lingkungan yang korosif secara kimia, sudah pasti tidak tahan korosi. Oleh karena itu, ketika menggunakan peralatan listrik aluminium tahan ledakan di lingkungan yang korosif secara kimia, permukaannya harus dirancang dengan lapisan anti korosi. Untuk uji korosi dipilih material aluminium dengan grade ZL102 dan YL104.

Ketahanan korosi aluminium tergantung t

o sebagian besar terhadap lingkungan sekitar dan stabilitas lapisan oksida permukaan dalam medium. SO2 yang lembab dapat mempercepat korosi pada aluminium, namun dibandingkan dengan Fe dan Cu pada kondisi yang sama, aluminium masih tahan korosi. Ketahanan korosi peralatan listrik aluminium di lingkungan korosif SO2 terutama bergantung pada sifat lapisan pelindung permukaannya. Setelah uji korosi gas SO2, lapisan permukaan sampel tidak terkorosi secara signifikan, dan logam aluminium di bawahnya tidak terkorosi, menunjukkan bahwa lapisan tersebut Memainkan efek perlindungan yang semestinya.

Pada lingkungan semprotan garam laut, aluminium tidak tahan terhadap korosi pada lingkungan semprotan garam yang mengandung Cl- karena Cl- dapat merusak lapisan pasifnya dan rentan terhadap korosi lubang. Jari-jari Cl- kecil, dan kemampuannya untuk menembus dan berdifusi ke bagian dalam melalui mikropori lapisan relatif kuat. Pada saat yang sama, Cl- sangat korosif terhadap logam aluminium. Oleh karena itu, setelah lapisan permukaan terkorosi, ia terus menimbulkan korosi pada logam dasar. Produk menjadi longgar dan mengembang volumenya, yang selanjutnya menyebabkan retak, terkelupas, dan terkelupasnya lapisan permukaan. Setelah uji semprotan garam, hampir semua peralatan listrik aluminium tahan ledakan tidak hanya memiliki cacat kualitas seperti gelembung serius, bengkok, terkelupas, dan rontok pada lapisan/pelapisan permukaan luar, tetapi juga logam aluminium bagian bawah juga mengalami korosi parah. Kerusakan dimulai dari sudut, yang sepenuhnya menggambarkan efek sudut lapisan, yaitu sudut yang paling lemah dan paling rentan terhadap cacat kualitas lapisan.

Logam aluminium sangat sensitif terhadap ion klorida. Setelah korosi, lapisan produk korosi berbentuk bubuk putih terbentuk di permukaan, yang berdampak besar pada struktur berulir. Benang paduan aluminium tidak dapat dibuka karena korosi yang parah, dan pengencang (seperti baut, mur) serta bagian berulir dari semua sampel aluminium di lingkungan semprotan garam terhalang oleh produk korosi, yang menyebabkan ketidaknyamanan besar pada pembongkaran. semua struktur berulir. Karena adanya sejumlah besar Cl- di lingkungan semprotan garam, Al mengalami korosi parah, sehingga peralatan listrik aluminium tahan ledakan tidak cocok untuk digunakan di lingkungan semprotan garam.

Material_4: Tembaga dan Paduan Tembaga

Dalam kondisi atmosferik, tembaga relatif stabil; dalam SO2 lembab, korosi tembaga meningkat. Pada saat ini, lapisan tembaga sulfat basa CuSO4 · 3Cu(OH)2 terbentuk di permukaan tembaga. Film ini tidak memiliki efek Perlindungan; Di atmosfer laut, selain terbentuknya basa tembaga sulfat CuSO4 3Cu(OH)2 pada permukaan tembaga, juga terdapat basa tembaga klorida CuCl2 3Cu(OH)2. Yang banyak digunakan dalam praktik adalah paduan tembaga—kuningan, perunggu, dan terutama perunggu, sering kali digunakan sebagai bahan struktur tahan korosi. Untuk uji korosi dipilih kuningan biasa H59, dan pengujian menunjukkan tidak tahan terhadap korosi oleh semprotan garam dan media SO2 lembab. Bahan kotak sambungan tahan ledakan adalah H59. Setelah uji korosi, lapisan permukaan kotak sambungan tidak berubah secara signifikan, namun permukaan papan nama tembaga juga terkorosi bahkan setelah perawatan pelapisan. Di lingkungan semprotan garam, ia menimbulkan korosi dan berubah menjadi putih; permukaan sambungan tahan api kotak persimpangan menunjukkan korosi yang jelas baik di lingkungan SO2 atau di lingkungan semprotan garam, dan korosi terjadi di luar cincin penyegel karet “tipe-O”. Bagian bidang, sedangkan bagian silinder di dalam cincin penyegel karet “tipe-O” tidak mengalami korosi, yang berarti cincin penyegel karet “tipe-O” menghalangi saluran difusi gas korosif ke dalam dan berperan sebagai pelindung. Selain itu, permukaan kotak isian penyegel tembaga dari kotak sambungan tahan ledakan belum mengalami perawatan perlindungan apa pun, dan langsung terkena lingkungan korosif. Pada lingkungan SO2 korosi berwarna hitam, sedangkan pada lingkungan semprotan garam muncul produk korosi patina. Dari analisis di atas, tidak sulit untuk melihat bahwa tembaga dan paduan tembaga tidak boleh terkena lingkungan korosif secara langsung, artinya peralatan listrik tembaga tahan ledakan harus dilindungi permukaannya saat digunakan di lingkungan korosif, dan ketahanan terhadap korosi. tergantung pada sifat lapisan permukaan dan kualitas cat.

Bahan_5: Plastik

Plastik adalah jenis bahan polimer yang sebagian besar terdiri dari resin, dan dapat diplastisisasi serta dibentuk selama pemrosesan dengan bahan tambahan yang sesuai. Oleh karena itu, dapat juga dikatakan bahwa plastik merupakan produk polimer yang didominasi oleh resin. Bahan plastik banyak digunakan dalam pembuatan peralatan listrik tahan ledakan karena sifat pemrosesannya yang sangat baik, ketahanan terhadap korosi dan e

sifat insulasi listrik. Untuk bahan isolasi listrik, sifat dielektriknya, ketahanan panas dan ketahanan api harus melebihi indeks yang ditentukan dengan kisaran yang sesuai untuk meningkatkan faktor keamanannya guna mencegah pemanasan lokal atau kerusakan yang disebabkan oleh tegangan dan arus berlebihan, yang mengakibatkan kebakaran, kecelakaan ledakan. Di sisi lain, plastik memiliki sifat isolasi listrik yang baik dan rentan terhadap akumulasi elektrostatis. Tindakan harus diambil untuk memastikan keamanannya bila digunakan di lingkungan yang mudah terbakar dan meledak.

Pengujian tersebut memilih beberapa bahan plastik yang biasa digunakan pada peralatan listrik tahan ledakan, seperti poliheksametilen adipamid (poliamida-66), plastik polivinil klorida (PVC), kopolimer akrilonitril-butadiena-stirena (Plastik rekayasa ABS), plastik polikarbonat (PC), senyawa cetakan lembaran poliester tak jenuh (SMC), senyawa cetakan curah poliester tak jenuh (DMC), dll., yang menunjukkan kinerja lebih baik di lingkungan korosi SO2 dan semprotan garam Oleh karena itu, dengan alasan memenuhi persyaratan teknis tahan ledakan, bahan plastik dapat digunakan sebagai bahan struktural untuk peralatan listrik tahan ledakan di lingkungan korosif.

Setelah uji korosi, cangkang plastik sampel pada dasarnya bebas dari korosi, tetapi semua bagian logam (pengencang, papan nama, dll.) dalam sampel menunjukkan korosi yang jelas; Korosi pada bagian logam) menunjukkan bahwa media korosif telah memasuki bagian dalam, sehingga korosi pada komponen internal bergantung pada kinerja perlindungan sampel. Selain itu, beberapa sampel senyawa cetakan poliester tak jenuh (SMC, DMC) mengalami perubahan warna dan pengerasan permukaan setelah uji korosi SO2, namun tidak ada perubahan setelah uji korosi semprotan garam, yang menunjukkan bahwa bahan SMC dan DMC tahan terhadap semprotan garam. . Kinerjanya lebih baik dibandingkan ketahanan korosi SO2.

Meskipun bahan plastik memiliki banyak keunggulan dan kinerja komprehensif yang baik, namun seringkali bahan tersebut tidak dapat atau tidak boleh digunakan dalam kondisi tertentu. Plastik tidak dapat digunakan jika kekuatan materialnya sangat tinggi. Kisaran suhu penggunaan bahan plastik sempit, dan plastik tidak boleh digunakan bila suhu penggunaan terlalu tinggi atau terlalu rendah. Hal ini karena plastik merupakan bahan viskoelastik yang sangat sensitif terhadap perubahan suhu. Umumnya sifat mekanik, sifat listrik dan ketahanan korosi bahan plastik menurun seiring dengan kenaikan suhu, dan bila suhu terlalu rendah maka bahan plastik akan menjadi keras, rapuh, mudah retak, bahkan kehilangan kinerjanya. Selain suhu lingkungan, kelembapan dan kondisi medium, pemilihan bahan plastik juga harus mempertimbangkan faktor lingkungan seperti cahaya, oksigen, dan radiasi. Di bawah lingkungan cahaya, oksigen dan radiasi, produk plastik akan menyebabkan reaksi degradasi plastik (yaitu penuaan), yang mengakibatkan penurunan kinerja produk plastik, sehingga sangat memperpendek masa pakainya. Oleh karena itu, peralatan listrik tahan ledakan yang terbuat dari bahan plastik tidak boleh terkena penggunaan di luar ruangan dalam waktu lama.

Material_6: “Coating, plating” digunakan untuk anti korosi

Pelapisan umumnya mengacu pada pelapisan non-logam (termasuk pelapis organik dan pelapis anorganik) yang menutupi permukaan logam; dan pelapisan mengacu pada penutup logam seperti pelapisan listrik, pelapisan celup panas, dan pelapisan tanpa listrik pada permukaan logam. Artinya, logam/paduan atau pelapis dengan ketahanan korosi yang kuat digunakan untuk menutupi logam dengan ketahanan korosi yang lemah untuk mencapai tujuan anti korosi. Pelapisan dan pelapisan menggabungkan sifat-sifat yang sangat baik dari lapisan pelindung dan lapisan yang dilindungi, seperti ketahanan terhadap korosi, ketahanan aus dan ketahanan oksidasi dari lapisan pelindung, serta kekuatan dan kekakuan lapisan yang dilindungi. Dibandingkan dengan lapisan pelindung non-logam, lapisan pelindung logam memiliki keunggulan kekuatan tinggi dan ketahanan panas yang baik, dan lapisan pelindung non-logam memiliki keunggulan konstruksi yang nyaman dan ketahanan korosi yang baik. Pelapis dan pelapis pada permukaan logam umumnya berupa film berpori. Meskipun tidak dapat sepenuhnya mengisolasi logam dari media korosif, namun keberadaan pelapis dan pelapis dapat meningkatkan ketahanan difusi dan ketahanan larutan media korosif melalui pori-pori, sehingga arus korosi dapat dikurangi. sehingga memperlambat korosi pada logam di bawahnya.

Pelapisan dan pelapisan pada permukaan produk listrik tahan ledakan merupakan metode perlindungan penting yang digunakan untuk mengisolasi bahan dasar dan lingkungan sekitarnya. Dalam desain pelapisan dan pelapisan, bahan dengan ketahanan korosi yang baik harus dipilih sesuai dengan kondisi lingkungan. Pada saat yang sama, pelapisan

kualitas pelapisan dan pelapisan juga berhubungan langsung dengan ketahanan korosi dan masa pakainya. Hanya permukaan yang dilapisi dan dilapisi dengan baik yang dapat berperan. Karena efek perlindungannya, pelapis dan pelapis dengan cacat seperti retak, goresan mekanis, dan pengelupasan lokal tidak hanya tidak memiliki efek perlindungan, tetapi juga mempercepat korosi. Selain itu, masa pakai lapisan pelapis dan pelapisan terkait dengan kuat atau lemahnya sifat korosif media lingkungan di lokasi pemasangan produk listrik tahan ledakan. Selama masa pakai peralatan listrik tahan ledakan, perlindungan pelapisan ulang dapat direncanakan sesuai dengan kondisi lingkungan sekitar untuk memperpanjang peralatan listrik tahan ledakan. kehidupan pelayanan.

Bahan_7: Karet

Karet adalah bahan yang sangat elastis yang dapat berubah bentuk akibat pengaruh gaya eksternal dan dapat dipulihkan kembali setelah gaya eksternal dihilangkan. Oleh karena itu, ini adalah bahan struktur penyegelan utama. Inti dari rubber seal adalah menutup celah antara dua permukaan kontak dengan cara menyumbat karet yaitu seal permukaan kontak. Karet biasanya digunakan sebagai segel pada peralatan listrik tahan ledakan. Jika segel berubah bentuk secara permanen karena pengaruh gaya eksternal, efek penyegelannya tidak baik atau kinerja penyegelannya hilang. Oleh karena itu, deformasi permanen bahan segel harus kecil, elastisitasnya harus tinggi, ketahanannya harus kuat, dan kekerasannya harus sesuai; bahan karet memiliki sifat tertentu. Ketika suhu lebih tinggi dari suhu batas, elastisitasnya akan hilang karena penuaan; ketika suhu lebih rendah dari suhu batas, deformasi elastis tinggi akan ditekan dan kekakuan akan ditingkatkan. Oleh karena itu, jika suhu melebihi kisaran suhu pengoperasian, segel karet akan kehilangan kinerja penyegelannya; Selain itu, perlu dicatat bahwa di bawah pengaruh tekanan, suhu dan media, karet vulkanisasi itu sendiri akan menua setelah jangka waktu tertentu, mengakibatkan deformasi permanen dan kerusakan pada kinerja penyegelan. Jika hilang, harus diganti tepat waktu.

Karet alam mudah menua karena pengaruh oksigen, sehingga karet alam jarang digunakan sebagai segel, dan karet sintetis biasanya digunakan sebagai segel, seperti karet nitril, neoprena, karet etilen propilena, karet butil, karet butadiena, Silikon karet dan karet fluor, dll. Berbagai jenis segel karet memiliki sifat penyegelan yang berbeda. Saat memilih bahan, berbagai sifat seperti kekuatan tarik, deformasi permanen, kekerasan, ketahanan suhu, ketahanan sedang, dan permeabilitas harus dipertimbangkan, dan dipilih sesuai dengan kondisi kerja sebenarnya. , untuk meningkatkan efek penyegelan. Karet nitril adalah kopolimer butadiena dan akrilonitril. Ini memiliki ketahanan minyak yang sangat baik. Ia juga memiliki kekuatan mekanik dan ketahanan aus yang diperlukan sebagai bahan penyegel. Hal ini banyak digunakan dalam berbagai segel; neoprene adalah sejenis polaritasnya yang kedua setelah elastomer karet nitril yang memperkuat dirinya sendiri. Ini adalah jenis karet serbaguna terbaik, dan merupakan karet tahan api. Karet etilen-propilena adalah kopolimer etilen dan propilena. Performa Halo sangat luar biasa, dan harganya murah; Karet butil terbuat dari kopolimerisasi isobutilena dan isoprena, ciri yang paling menonjol adalah permeabilitas udara yang rendah, merupakan karet kedap udara terbaik, dapat digunakan untuk penyegelan vakum; Karet adalah karet sintetis serba guna yang dipolimerisasi dari butadiena sebagai bahan baku. Suhu transisi kaca dari karet cis-butadiena tinggi hanya -105 °C, sehingga memiliki ketahanan suhu rendah yang baik dan merupakan bahan yang sangat baik untuk membuat produk penyegelan di area dengan suhu rendah. Fleksibilitas yang baik, terutama cocok untuk kebutuhan penyegelan untuk menahan berbagai deformasi; karet silikon memiliki kisaran suhu pengoperasian yang luas (-100 ° C ~ +350 ° C), permeabilitas udara yang baik, namun kekurangannya adalah kekuatan rendah dan harga tinggi; karet fluor Fitur terbesarnya adalah ketahanan terhadap korosi yang tinggi, ketahanan suhu tinggi sebanding dengan karet silikon, dan memiliki ketahanan vakum tinggi yang sangat baik.

Uji korosi menggunakan karet nitril. Setelah uji korosi sampel, permukaan sampel tidak memiliki karakteristik korosi seperti delaminasi, retak getas, deformasi dan lengket. Laju perubahan kekerasan sampel karet sebelum dan sesudah pengujian pada lingkungan SO2 adalah 4,4%. Tingkat perubahan kekerasan sampel karet sebelum dan sesudah pengujian di lingkungan adalah 4,1%, yang memenuhi persyaratan standar yang relevan, menunjukkan bahwa karet nitril memiliki ketahanan korosi yang sangat baik di lingkungan SO2 dan semprotan garam. Hasil uji korosi material menunjukkan bahwa material non logam mempunyai ketahanan korosi yang lebih baik dibandingkan material logam secara kimia lingkungan yang sangat korosif. Sejauh menyangkut bahan logam, Fe terkorosi lebih serius daripada Al di lingkungan SO2, sedangkan Al terkorosi lebih serius daripada Fe di lingkungan semprotan garam; baja tahan karat terkorosi lebih parah di lingkungan SO2 dibandingkan di lingkungan semprotan garam; tembaga dan paduan tembaga lebih banyak menimbulkan korosi di lingkungan SO2. Korosi terlihat jelas di lingkungan tembaga dan semprotan garam, permukaan tembaga terkorosi dan menjadi hitam di lingkungan SO2, dan patina muncul di lingkungan semprotan garam. Permukaan bahan logam biasa (seperti baja karbon, aluminium, tembaga, dll.) yang digunakan dalam lingkungan korosif harus dirancang dengan lapisan pelindung, dan perhatian juga harus diberikan untuk memperkuat perlindungan penyegelan pada struktur selubung untuk menghindari intrusi. media korosif.

Bagian.3: Pengaruh Korosi terhadap Kinerja Peralatan Listrik Tahan Ledakan

Pengaruh korosi pada sambungan tahan api peralatan listrik tahan ledakan

Standar GB3836.2-2010 menetapkan bahwa “kekasaran permukaan rata-rata Ra pada permukaan sambungan tidak boleh melebihi 6,3μm”. Setelah uji korosi, permukaan sambungan tahan api dari beberapa peralatan listrik tahan ledakan yang tahan api terkorosi, dan kekasaran permukaan rata-rata jauh melebihi nilai standar dan tidak dapat memenuhi persyaratan tahan ledakan.

Pengujian menunjukkan bahwa di antara beberapa jenis sambungan tahan api, korosi pada sambungan tahan api datar adalah yang paling serius, sedangkan korosi pada sambungan tahan api berbentuk silinder, keran, dan berulir relatif ringan. Korosi pada sambungan tahan ledakan berkaitan dengan mudahnya gas korosif bersentuhan dengan sambungan tahan ledakan. Dari sudut pandang struktural permukaan sambungan tahan api, jalur masuknya gas korosif ke rongga tahan api melalui permukaan sambungan bidang dan silinder adalah linier; jalur melalui tipe port adalah bentuk “L”; jalur melalui tipe berulir Untuk garis zigzag, jelas bahwa media korosif paling mudah melewati permukaan sambungan datar dan silinder, diikuti oleh tipe keran, dan tipe berulir adalah yang paling sulit. Selain itu, apakah itu sambungan tahan api tipe bidang atau tipe keran, bagian bidang di luar segel karet “tipe-O” mengalami korosi parah, sedangkan bagian di dalam segel karet “tipe-O” tidak mengalami korosi. Hasil pengujian menunjukkan bahwa, Jika cincin “O” dipasang pada permukaan sambungan tahan api, cincin tersebut dapat menghalangi aliran media korosif agar tidak berdifusi ke dalam rongga tahan api. Media korosif yang masuk ke dalam rongga mempengaruhi kinerja dan umur komponen listrik internal.

Permukaan sambungan tahan ledakan pada peralatan listrik tahan ledakan tidak boleh dicat, hanya diberi minyak saja. Gemuk akan kehilangan efek anti korosi jika digunakan dalam lingkungan yang korosif dalam waktu lama. Oleh karena itu, peralatan listrik tahan ledakan harus dibersihkan secara rutin selama masa pakainya. Permukaan sambungan tahan api harus diminyaki dan dirawat.

Pengaruh Korosi Terhadap Kekuatan Selungkup Listrik Tahan Ledakan

Setelah uji korosi semprotan garam, lapisan permukaan peralatan listrik tahan ledakan aluminium terkelupas dan terkelupas parah. Setelah lapisan terkelupas, semprotan garam semakin menimbulkan korosi pada logam di bawahnya, yang akan menyebabkan perubahan kekuatan dan sifat mekanik cangkang seiring waktu. Misalnya, setelah beberapa peralatan listrik aluminium menjalani uji semprotan garam, lalu uji tumbukan yang ditentukan dalam GB3836.1-2010 dan uji ledakan yang ditentukan dalam GB3836.2-2010, sampel tersebut pecah dan tidak memenuhi persyaratan kinerja tahan ledakan.

Pengaruh Korosi pada Pengencang Listrik Tahan Ledakan

Kekuatan pengencang sangat penting untuk kinerja peralatan listrik tahan api yang tahan ledakan. Klausul 11 standar GB3836.2-2010 (setara dengan IEC60079-1:2007) menetapkan bahwa tegangan leleh minimum pengencang adalah 240N/mm2. Setelah uji korosi, sebagian besar pengencang terkorosi pada tingkat yang berbeda-beda, dan tegangan luluh dari pengencang yang terkorosi harus berubah, yang kemungkinan besar tidak dapat memenuhi persyaratan ini. Oleh karena itu, bahan pengikat peralatan listrik tahan ledakan yang digunakan di lingkungan korosif juga harus tahan terhadap korosi.

Pengaruh pada terminal kabel internal peralatan listrik tahan ledakan

GB3836.3-2010 menetapkan bahwa suhu komponen peralatan listrik tidak melebihi suhu permukaan maksimum yang ditentukan dalam GB3836.1-2010. Korosi pada terminal pasti akan menyebabkan resistansi kontak meningkat, mengakibatkan peningkatan suhu, sehingga terminal yang semula memenuhi kelompok suhu melebihi suhu permukaan maksimum yang ditentukan dan gagal mencapai kinerja tahan ledakan aslinya. Cara efektif untuk mencegah korosi pada terminal internal adalah dengan meningkatkan kinerja penyegelan struktur pelindung rumahan untuk mencapai tingkat perlindungan IP54 atau IP55.

Pengaruh korosi pada papan nama listrik tahan ledakan

GB3836.3-2010 menetapkan bahwa suhu komponen peralatan listrik tidak melebihi suhu permukaan maksimum yang ditentukan dalam GB3836.1-2010. Korosi pada terminal pasti akan menyebabkan resistansi kontak meningkat, mengakibatkan peningkatan suhu, sehingga terminal yang semula memenuhi kelompok suhu melebihi suhu permukaan maksimum yang ditentukan dan gagal mencapai kinerja tahan ledakan aslinya. Cara efektif untuk mencegah korosi pada terminal internal adalah dengan meningkatkan kinerja penyegelan struktur pelindung h

ingin mencapai tingkat perlindungan IP54 atau IP55.

Bagian.4: Metode penentuan dan deteksi berbagai tingkat anti korosi

Kondisi lingkungan yang korosif dan standar pengujiannya

GB4796 adalah klasifikasi parameter lingkungan produk listrik dan elektronik serta standar penilaian tingkat keparahan. Seri standar GB4797 dan GB4798 masing-masing adalah kondisi lingkungan dan kondisi lingkungan penerapan produk listrik dan elektronik. Sebagian besar standar ini setara atau dimodifikasi untuk mengadopsi seri IEC60721 dari Standar Komisi Elektroteknik Internasional; Standar seri GB2423 adalah standar seri uji lingkungan untuk produk listrik dan elektronik di negara saya. Sebagian besar rangkaian standar ini setara atau dimodifikasi untuk mengadopsi standar seri IEC60068 dari Komisi Elektroteknik Internasional. metode; selain itu, terdapat serangkaian standar JB yang dapat digunakan sebagai referensi.

Metode pengujian untuk tingkat anti-korosi yang berbeda

Peralatan listrik tahan ledakan digunakan dalam kondisi lingkungan yang berbeda seperti korosi kimia dan akan terpengaruh oleh korosi lingkungan. Oleh karena itu, berdasarkan pemilihan bahan yang wajar, desain yang benar, dan pembuatan yang cermat, produk listrik tahan ledakan harus lulus uji jenis tahan ledakan yang relevan dan uji lingkungan yang sesuai sesuai dengan kondisi lingkungan yang diharapkan untuk memverifikasi keandalannya secara ilmiah, dan berdasarkan pada hasil korosi yang diperoleh dari uji lingkungan simulasi buatan Tren dan hasil perkiraan, secara ilmiah memandu pengembangan, manufaktur, pemilihan, dan penggunaan produk listrik tahan ledakan. Uji lingkungan yang terlibat dalam tingkat anti korosi yang berbeda biasanya mencakup uji panas lembab, uji korosi gas kimia, dan uji komprehensif terhadap berbagai kombinasi faktor lingkungan.

Keandalan produk listrik tahan ledakan dan tahan korosi ringan yang dipasang di tempat tanpa perlindungan iklim biasanya dapat diverifikasi dengan uji panas lembab. Secara umum, laju korosi meningkat seiring dengan meningkatnya kelembaban relatif. Metode pengujian uji panas lembab dapat dilakukan sesuai dengan ketentuan GB/T2423.4. Tingkat keparahan pengujian panas lembab ditentukan oleh kombinasi suhu tinggi (55°C atau 40°C) dan siklus pengujian yang berbeda, yang dapat dipilih secara tepat sesuai dengan lingkungan penggunaan produk. Sebelum pengujian, selama pengujian dan setelah pengujian, sampel harus diperiksa secara visual dan diuji kinerjanya sesuai dengan persyaratan yang relevan, untuk menentukan kemampuan adaptasi lingkungan, sifat listrik dan mekanik dari bahan tahan ledakan dan tahan korosi ringan. produk listrik yang digunakan di tempat yang tidak terlindung dari iklim. perubahan.

Produk listrik tahan ledakan dan tahan korosi sedang yang digunakan di tempat yang tidak dilindungi iklim dan tempat dengan perlindungan iklim harus lulus setidaknya 2 siklus uji korosi gas sulfur dioksida untuk memverifikasi keandalannya; Produk listrik yang sangat korosif setidaknya harus lulus uji korosi gas sulfur dioksida 10 siklus untuk memverifikasi keandalannya. Metode pengujian uji korosi dapat dilakukan sesuai dengan ketentuan GB2423.33. Sebelum pengujian, selama pengujian dan setelah pengujian, pemeriksaan penampilan dan uji kinerja sampel harus dilakukan sesuai dengan persyaratan yang relevan. Jika tampilan atau fungsi sampel rusak akibat korosi selama proses pengujian, pengujian dapat dihentikan, dan dapat ditentukan bahwa sampel uji tidak sesuai untuk lingkungan korosi kimia.

Keandalan produk listrik tahan ledakan yang digunakan di lingkungan semprotan garam laut harus diverifikasi melalui uji semprotan garam yang sesuai. Cara pengujian uji semprotan garam dapat dilakukan sesuai ketentuan GB/T2423.17 (Uji Ka) atau GB/T2423.18 (Uji Kb). Uji Ka digunakan untuk membagi tingkat keparahan dengan durasi penyemprotan garam secara terus menerus. Metode pengujian ini cocok untuk menilai kemampuan bahan, lapisan pelindung, dan produk dalam menahan korosi semprotan garam, namun sebaiknya tidak digunakan sebagai metode pengujian korosi umum; uji Kb terdiri dari dua Atau dua atau lebih tahapan lingkungan yang berbeda digabungkan untuk membentuk tingkat keparahan yang berbeda, yang dapat lebih efektif mensimulasikan efek lingkungan semprotan garam alami. Selain menunjukkan efek korosif dari semprotan garam, juga dapat menunjukkan tingkat kerusakan beberapa bahan non-logam akibat penyerapan garam. , dan juga dapat digunakan sebagai metode uji korosi umum.

Setelah uji korosi dipercepat yang disimulasikan secara buatan, pengujian kinerja kelistrikan yang relevan harus dilakukan sesuai dengan persyaratan teknis produk. Misalnya saja pada insul listrik

uji kinerja asi, nilai resistansi isolasi antara selubung luar peranti listrik dan bagian konduktif dan antara bagian konduktif yang diisolasi satu sama lain harus tidak kurang dari 2MΩ, dan sifat dielektriknya memenuhi peraturan terkait. standar teknis; Setelah pengujian, kinerja pengoperasian dan pengoperasian peralatan listrik harus fleksibel dan andal, dan elemen konduktif konduktif/magnetik, bagian struktur logam, dan pengencang pada selubung luar tidak boleh menunjukkan korosi yang jelas (seperti patina dan karat); lapisan cat pada permukaan casing tidak boleh terlihat kendur, terlihat menggelembung, terkelupas, terkelupas dan korosi logam bagian bawah, dll.; selubung plastik dan bagian plastik pada selubung tidak boleh melepuh, berubah bentuk atau rapuh; bagian karet tidak boleh terkorosi, terkelupas, rapuh, berubah bentuk dan lengket, cincin penyegel dan segel Nilai perubahan kekerasan paking tidak boleh lebih besar dari 20% dari nilai sebelum pengujian; papan nama tidak boleh berkarat, terangkat atau rontok, dan tulisan pada papan nama harus jelas; permukaan tahan api dari peralatan listrik tahan api tidak boleh terkorosi; bagian konduktif dan pengencang di kotak sambungan tidak boleh terkorosi. Tidak boleh ada korosi yang terlihat.

Uji lingkungan korosi lainnya

Selain uji penilaian tingkat anti-korosi yang berbeda yang disebutkan di atas, ada banyak uji lingkungan lainnya, seperti uji suhu (termasuk uji suhu rendah, uji suhu tinggi dan uji perubahan suhu), uji radiasi tekanan rendah (terutama radiasi matahari). dan radiasi termal), uji cetakan, uji getaran, uji kemiringan dan ayunan, uji benturan, uji kebisingan, uji kompatibilitas elektromagnetik, dll., dapat dipilih dengan tepat sesuai dengan tempat penggunaan yang berbeda. Penting untuk diperhatikan bahwa bahan non-logam sangat sensitif terhadap suhu dan sinar matahari. Terutama ketika lingkungan kerja mendekati batas suhu bahan, atau ketika produk menghasilkan panas saat digunakan, atau ketika terjadi perubahan suhu, pengujian suhu tidak dapat diabaikan. bila digunakan di bawah kondisi penyinaran sinar matahari (ultraviolet), uji cahaya tidak dapat diabaikan.

Part.5: Lampu tahan ledakan CESP dan peralatan listrik tahan ledakan untuk lingkungan korosi

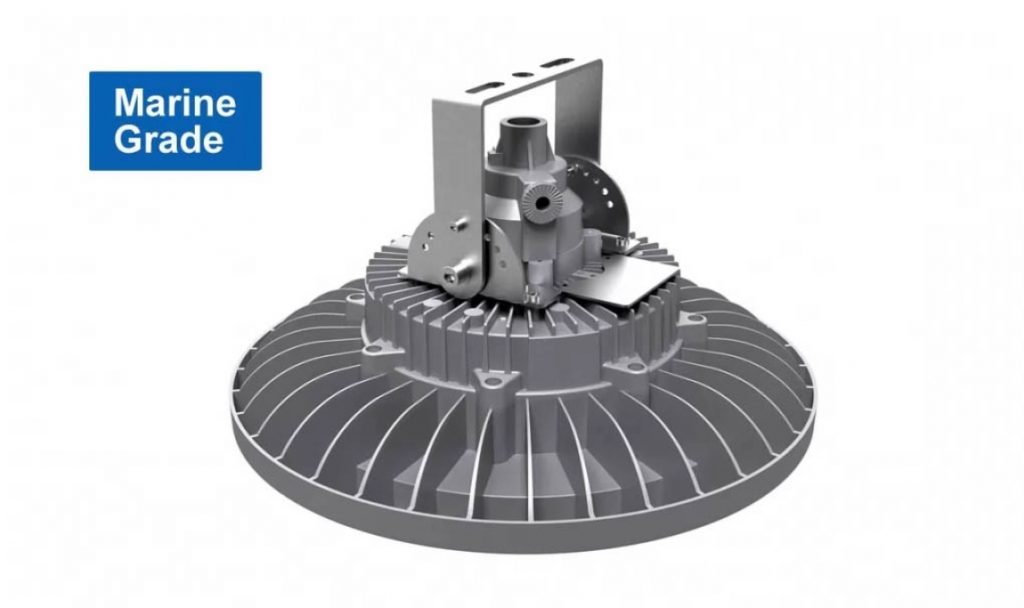

Lampu led anti korosi dan peralatan elektronik CESP terbuat dari Bahan _1: Baja tahan karat, Bahan_3: Aluminium dan paduan aluminium dan Bahan_6: “Pelapisan, pelapisan” digunakan untuk anti korosi, kemudian produk melalui teknologi elektroforesis, dilapisi dengan a lapisan seperti cat non-logam pada permukaan housing, yang membuat tampilan lampu menjadi rata, halus, tahan korosi, dan tahan benturan. Kemudian, aplikasikan beberapa lapis cat anti korosi laut untuk meningkatkan ketahanan terhadap korosi. Hal ini dapat melindungi lampu dan peralatan dari air asin jangka panjang dan korosi atmosferik di lingkungan laut.

Barang-barang ini dapat diterapkan pada lingkungan laut, seperti Teknik Lepas Pantai, Fasilitas Lepas Pantai, Anjungan Minyak Lepas Pantai, dan kapal laut. Selain itu, cocok untuk beberapa pabrik kimia, pabrik pengolahan limbah merupakan lingkungan yang relatif keras dan korosif.

Ringkasan

Korosi dimulai dari memburuknya sifat material, yang pada gilirannya mempengaruhi kinerja peralatan listrik yang tahan ledakan. Pengujian lingkungan merupakan sarana penting untuk menjamin kualitas produk listrik tahan ledakan. Hal ini dapat menemukan potensi bahaya kualitas produk listrik tahan ledakan dan meningkatkan keamanan dan keandalan produk listrik tahan ledakan.